Разработка материалов для сварки неизбежно связано с использованием сплавов в марганец. Этот компонент, именуемый как ферромарганец , имеет специфические металлургические функции (раскисление, обессеривание, сплав депозит, среди прочего), которые гарантируют требования — такие как — химический состав, структура и свойства механические сварочные резервуары.

Эти сплавы важны в изготовление электродов (особенно в тех случаях где вы преследуете получение продукта с определенная ударопрочность).

Среди факторов, которые наиболее дорогостоящие производство материалов для сварки играют определенную роль основные ферросплавы из-за высокой стоимости, которую они имеют на международном рынке[1] [2][3].

Минеральные запасы марганца, достаточные для ответ на стабильное производство сплавов этого металл, концентрируется на ряде сельхозпроизводителей сравнительно уменьшенный, будучи иногда трудным для обработка его высоким содержанием фосфора [4][5].

Почти все работы, которые касаются получение ферромарганца были направлены на сталелитейная промышленность, которая столкнулась с трудностями за высокий инвестиционный и потребительский капитал энергии для таких решений, в соответствии с высокие объемы производства необходимы [2] [6].

Использование технологии получения ферромарганца, который позволяет удовлетворить определенный спрос, с небольшие и доступные установки строительство и монтаж, без высоких требований инструментирование, делает его возможным путем для решения проблем в отрасли в условия в странах с низким уровнем энергоресурсов и финансовые.

Марганцевые минералы. Основные характеристики

Потенциальные глобальные резервы марганцевые руды оцениваются в 3,46 Гтон [3]. Эти минералы классифицируются в соответствии с их применением в минералы для химической промышленности (80% MnO2) и минералы для сталелитейной промышленности и характеризуются отношения в Mn/Fe. Существуют также классификации с учетом возможностей лечения [6] [7].

Среди основных марганцевых минералов выделяются ржавые и карбонаты. К первым относятся Пиролусит (MnO2 с 63,2% Mn), Псиломелан ([MnO, BaO, CaO, MgO]MnO2.nH2O con 45-60% de Mn), la manganita (MnO2.Mn(OH)2 с 62,5 МН), Бернадетта (MnO2.H2O с 44 до 52% Mn) ,Barrunta (Mn2O3 с 69,5% Mn) и Hausmanite (Mn2O2 с 72 % из Mn). Группе из карбонатов принадлежит Родохрозит (MnCO3 con 47,8 % de Mn), la Oligonita ((Mn, Fe)CO3 con 23-32 % Mn) и Манганокальцит (Ca, Mn) CO3 до 20-25% Mn). Кроме того, существует третья группа, которые силикаты calcio y manganeso- Rodanita (Mn, Ca).(Si3O9) y Bustamita (Ca, Mn).(Si3O9) [8] [9] [10].

В марганцевых минералах содержание фосфор считается параметром качества важно, что он входит в состав минеральных видов эскорт [6].

1.1. Химическ-физические основы обработка марганцевых руд при высоких температурах температуры

При подаче руды на подъем температура первый процесс, который проверяется является потеря воды (H2Oliq=H2Ovapor), которая проверяется с вариация энтальпии 2258.4 кДж / кг [3].

Термическая обработка пиролусита, которая наиболее распространенный минерал характеризуется принципиально путем диссоциации оксидов, превышающих относительно низкие температуры до MnO в шахматном порядке по схеме [5] [9]:

Каждый из стадионов этой схемы может быть выразить, используя свободную энергию Гиббса для определенные температурные диапазоны и их соответствие образование кислородного мола, с целью сравнение [3] [6] [11]:

В результате присутствия высокого содержания SiO2, в окисленных рудах марганца, во время обработка этих возможна формированиеMnO·SiO2 y 2MnO·SiO2. Уравнения, которые они представляют эти процессы, а также значения энергия Гиббс следующим образом [12] [13]:

Сплавы марганец

Существует несколько марганцевых сплавов, которые различают по составу, способам получения и его приложения. Для всех это общая способность раскислитель и алеант, хотя в зависимости от того, что было Чейз использует ту или иную. Можно различать три большие группы сплавов:

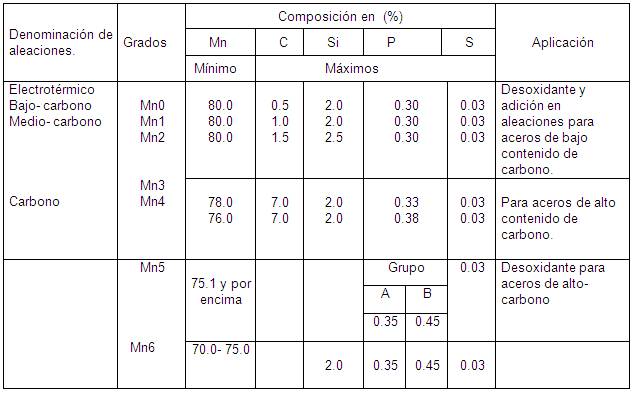

- FeMn (см. таблицу 1).

- Металлический Mn (см. таблицу 2).

- SiMn (см. таблицу 3).

В сплавах FeMn, как отмечается в Таблица 1, Существуют разные степени, которые реагируют на разные возможности применения, а также режимы получение. Los grados Mn0, Mn1, Mn2, Mn3 y Mn4 son полученные в электрических печах и Mn5 и Mn6 в высоких печи.

Обычно сплавы продаются в большие фракции, потому что это отвечает наиболее часто используемым часто (производство стали ). Тем не менее, для производство сварочных материалов предпочтительно в порошок, требуя пользы уменьшения, филированный к гранулометрии значений между 0.1-0.25 с последовательное потребление энергии [13].

Таблица 1: Состав химия ферромарганца и приложение

Таблица 2: Состав химия марганцевых металлов

Таблица 3: Состав химия silicomanganeso

Варианты высокие технологии получения FeMn углерод

Для добывающей металлургической обработки минералы Mn при получении марганцевых сплавов высокий углерод существует две глобальные тенденции. [2] [3]:

- 1. Технология с флюсом (с добавление известняка).

- 2. Технология без флюса (с использование сталелитейной стружки).

Первая технология преследует получение сплава со значениями фосфор как можно меньше и особенно, максимальное восстановление Mn. Во втором случае он стремится получить богатый Мн и бедный шлак в фосфор, который обеспечивает последующее получение сплавы Mn с низкими значениями этого элемента.

В начале производства FeMn с высоким содержанием углерода это было сделано в доменных печах, но из-за больших потребление энергии (потребление твердого редуктора, coke) был смещен в сторону электротермических печей и в настоящее время практически производствоэтот сплав выполняется только по путям карботермические [14][15].

Во время производства FeMn в дуговой печи, процесс выполняется непрерывно с добавлением компоненты нагрузки вокруг электродов, создавая с минералы, которые поступают непосредственно в горячие точки печь конус, который выполняет функцию барьера механика не позволяет металл выхлопных газов улетучивание.

Обычно установки, используемые в производство FeMn высокоуглеродистой являются большими, достигая мощности трансформатора порядка 10 000 кВА . [14]. Печи могут быть прямоугольными или круговыми. В случае прямоугольники имеют до 9 электродов, но эти они сталкиваются с трудностями в гидродинамике ванная комната, создание мертвых зон в углах печь, поэтому практически все современные удобства являются круговыми.

Часто в промышленном производстве FeMn по технологии без флюса, запеченная нагрузка ответ на следующий состав: 78% руды иликонцентрат марганца, 18% Кокс и 4% стружки [3].

В случае технологии с флюсом это он возникает, чтобы дать ответ на широкий диапазон минералов газированные Mn, которые существуют в некоторых регионах. Эта применение этой технологии задумывается, почти всегда, предыдущая стадия агломерации спеченных, что гарантирует газодинамику печей, которые это может быть затронуто разложением карбонаты в соответствии со следующим уравнением:

MnCO3 = MnO + CO2 ( 7 )

Объемы CO2, которые будут генерироваться в печь приведет к перетаскиванию материалов из загрузка и это будет приостановлено как кипящем слое без взаимодействие с литой ванной [16][17].

Иногда в производстве FeMn являются использование выхлопных газов при предварительном нагреве нагрузка, положительно влияя на баланс энергетика печи, во время отлива и в результат с производительностью и затратами на тонну сплав.

Формирование шлак

В продукции FeMn, шлак сформирован к из MnO2 уменьшается и диоксид кремния, содержащийся в гангуэ руды и зола редуктора. Другие соединения, которые изначально образуются силикаты марганца, которые уменьшают деятельность при MnO, делая уменьшение большетрудный. По мере повышения температуры она уходит ввод ЦАО в шлак, смещение кремнезема связанная с MnO, увеличивая его активность в шлаке и облегчение его сокращения. Чем больше ЦАО будет добавьте к нагрузке больше будет количество свободного MnO и таким образом, ваша деятельность выше. Из-за этого фактора базисность шлак увеличивает и деятельность при MnO также, уменьшающ температуру уменьшения тот же.

В заключение можно сказать, что это было бы желательно использовать более высокий шлак, чтобы иметь возможность работа в печах при более низкой температуре, уменьшая так потери марганца по улетучивание.

Таким образом, шлаки с низкой базисностью обладают более высокие температуры плавления, что предотвращает использование низких температур, при которых снижение MnO не может произойти.

Увеличение активности MnO с базисом шлак облегчает его сокращение углеродом. В результате спасения MnO шлака увеличь.

С другой стороны, для получения высоких значений основность шлака необходимо, чтобы количество карбоната при нагрузке повышается, что приводит к увеличению потребления энергии и редуктора, уменьшая урожайность печь.

В дополнение к этим другим факторам природы электрический, как сопротивление шлака будет изменены основанием этого, непосредственно влияя на продукция печи. Таким образом, производительность Mn (соотношение между Mn в сплаве и Mn в нагрузке) и продукция печи можно оптимизировать выбор подходящей основы в зависимости от состав груза.

При работе с шлаками ЦАО / SiO2 = 1.1-1.4, 80% загруженного Mn встроен в сплав, от 8-10% до шлак и 10-20% к газам [8].

Влияние марганца в резервуарах для сварки

Среди элементов, используемых для подготовки материалов при сварке обнаруживаются марганцевые руды и сплавы же с железом .

В качестве формирователей шлака марганцевые минералы (пиролусит) увеличивают скорость затвердевания шлак, который имеет большое значение при сварке шнурков в вертикальном и сверхтвердом положении.

Марганец можно найти в резервуарах как:

- Desulfurante.

- Раскислитель.

- Легирующий элемент.

5.1 окисление-уменьшение марганец

Для шлаков высокого кремнезема и высокого марганца чрезвычайно важное значение приобретает процесс окисление сокращение этого элемента. Для вашего описание К. В. Любавский предлагает следующее уравнение [18]:

Окись железа, который представляет собой продукт от реакции он частично растворяется в шлаке и частично в жидком металле. В результатеописанное уравнение металл обогащается одновременно с марганцем и кислородом.

Уменьшение марганца железом происходит во всех температурных зонах, но становится более интенсивным до 1800 ок. Вот почему марганец как раскислитель он более активен в зонах низких температур [3] [6] [13].

Рост кислорода в металле из-за процесса редокс марганца может быть представлен группа [9]:

Вышеприведенная зависимость напрямую не соответствует экспериментальные результаты из-за влияния других такие факторы, как базисность. Последнее влияет на содержание марганца, снижая его почти линейные зависимости [9]. Для состава стабильные расходные материалы и основной металл основные причины которые влияют на изменение состава из металла являются: изменение соотношенияосновной металл-расплавленный металл, изменение массы относительный шлак и условия перевозки процессы взаимодействия и изменениекинетические условия стадионов подагры и ванна.

5.2 марганец как десульфурант

Сера вызывает горячие трещины из-за формирование эвтектики низкой точки слияние . FeS имеет точку плавления 1195 oC и эвтектика этого сульфида с железом имеет точка плавления 985 oC. Он также имеет низкую точку слияние эвтектики

Сера поступает в металл из зарядных минералов, главным образом с рудой МН, с магнезитом и рудой фтор. В минералах обнаружена сера в основном в виде FeS2, который при более чем 600oC он диссоциируется в соответствии с отображаемым уравнением [9]:

FeS хорошо растворяется в жидком железе, поэтому когда сера находится в этой форме в шлак и его содержание (¨0.05% наблюдается обогащение ванная комната с этим элементом.

При сварке под высоким шлаком в Марганце проверяет десульфуризацию реакцией следующий.

По уравнению равновесия ценится что для низкого содержания MnO реакция имеет тенденцию быть обратимый для температур ванны.

Сульфид марганца MnS мало soluble в металле и частично переходит в шлак, оставаясь на металле в форме из включений сульфидов или оксидов сульфидов. Для того, чтобы сера присутствует в металле не вызвать горячие трещины должны что [Mn]/[S](10.3-11.5 [10] [19].

Наличие других основных элементов в дополнение к MnO (CaO, MgO) снижает содержание серы в металле согласно реакциям:

Сульфиды кальция и магния не растворимы в расплавленный металл, так что они частично переходят в шлак и в металл образуют сульфиды или оксиды сульфидов [5]. В результате можно предположить, что для неизменных условий концентрация серы в флюсе и ванне с увеличением емкости обессеривания флюс растет.

5.3 марганец как элемент сплав

Марганец использован для сплава много стали. Повышается содержание марганца в стали, это приобретает высокую износостойкость, кссадина и удар. Использование для изготовление деталей машин бурение, земснаряд, дробильное оборудование и шлифовка, изменение пути и т.д. [4][7].

Часто требуется в материалах припой повышенное содержание Mn и Cr для достижения ударопрочные и износостойкие резервуары. Sonшироко используемые для перезаряжать части частей выше.

Выводы

- 1. В марганцевых минералах содержание фосфор определяет качество его для вашего карботермическая обработка при полученииферромарганец, что влияет на его применение задняя часть как элемент сплава.

- 2. Классическое производство ферромарганец, характеризующийся большими объемами производство и последующее высокое потребление капитала инвестиции и энергетика не является жизнеспособным для некоторые страны, обладающие значительными резервами марганца. В то же время, производство небольшие объемы, предназначенные для производство ферромарганцевых материалов сварка может быть жизнеспособным.

- 3. Марганец является химическим элементом практически незаменим в сварочных материалах, так как это решительно влияет на конечные свойства металл шнура, от 3 функций основные в расплавленной ванной: раскисление, обессеривание и сплав металла.